Lötverfahren zur Fertigung

In der Elektronikfertigung arbeiten wir mit unterschiedlichen Lötverfahren, wie Wellenlöten, Reflow-Löten, Handlöten oder Selektivlöten.

In der SMD-Technologie (Surface Mounted Devices) bestücken wir winzige Bauteile wie 01005, 0201, über QFN, QFP bis hin zu BGA. Solche Bauteile sind bei der Leiterplattenbestückung inzwischen Standard und unverzichtbar. Die mit SMD realisierten Schaltungen sind oft sehr kompakt. Durch die Vielfalt der Bauteile werden hohe Anforderungen an die Lötqualität gestellt.

Beim dem in der SMT verwendeten sogenannten Reflow-Löten oder Wiederaufschmelzlöten handelt es sich um ein gängiges Weichlötverfahren, das insbesondere zum Löten von SMD-Bauteilen genutzt wird. Hierbei werden Leiterplatten im Schablonendruck mit einer Lotpaste bedruckt und die einzelnen Bauteile per Pick-and-Place-Verfahren darauf abgesetzt. Die Bauteile haften direkt an der klebrigen Paste. Danach wird im Reflow-Verfahren die bestückte Leiterplatte durch Vollkonvektion stark genug erhitzt, so dass das das Lot schmilzt und sich die

SMD-Bauteile aufgrund der Oberflächenspannung von selbst zentrieren und absetzen.

Bei zweiseitigen SMD-bestückten Leiterplatten werden die Leiterplatten mit Kleber bedruckt, die Bauteile in den Kleber abgesetzt und dieser über den Reflow-Ofen ausgehärtet.

Die Bauteile werden im Wellenlötprozess zusammen mit den THT (Through Hole Technology) Bauteilen verlötet. Aus verschiedenen Gründen ist das Wellenlöten der SMD-Bauteile nicht immer möglich. Dann werden die SMD-Bauteile beidseitig im Reflow-Verfahren und THT-Bauteile im Selektivlötverfahren gelötet.

Bereiche, in denen bedrahtete Bauteile nicht durch SMD ersetzt werden können und Bauelemente weiterhin mittels Durchsteckmontage auf der Leiterplatte befestigt werden, werden dann mit der einer Volltunnelwellenlötanlage oder Selektivlötanlage gelötet.

Mit der Volltunnel-Wellenlötanlage werden die THT-Bauteile in einer Stickstoffumgebung über eine Lötwelle auf der Unterseite der Leiterplatte verlötet. Die geregelte Stickstoffumgebung unterstützt dabei qualitativ die Verlötung.

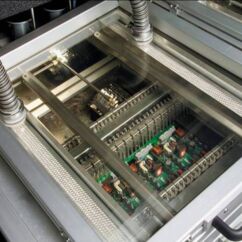

Der technologische Vorteil des Selektivlötens besteht vor allem darin, dass es sich um einen geregelten und sehr gut steuerbaren Prozess handelt. Die Umgebungsbedingungen für jede Lötstelle und auch der Lötprozess selbst können in der Selektivlötanlage programmiert und überwacht werden. Dabei lassen sich die Flussmittelmenge und die Lötzeit für jede einzelne Lötstelle selektiv steuern. Dadurch wird in der Serienfertigung eine höhere Qualität, Prozesssicherheit und Reproduzierbarkeit der Lötergebnisse erreicht. Löttemperatur und Kontaktzeit werden exakt eingestellt: Die Lötstelle wird in der Selektivlötanlage mit einem Stickstoff-Gasstrom vorgewärmt. Dabei umhüllt der Gasstrom die mit Lötzinn benetzte Lötdüse, während das Lötzinn über die obere Kante kontinuierlich abfließt. Abhängig von der thermischen Masse der Leiterkarte und den Erfordernissen der jeweiligen Lötstelle wird die Vorwärmzeit genau vorgegeben und die Temperatur über ein Messsystem konstant gehalten.

Eine Ultraschalldüse trägt das Flussmittel exakt auf und auch der Lötzinnpegel wird durch eine automatisierte Regelung exakt eingehalten. So wird sichergestellt, dass die Löthöhe an der Düse immer konstant ist.